ALARP(アラープ)|リスク低減の保護方策はどこまでやれば良いのか?

ALARP(アラープ)とは"As Low As Reasonably Practicable"の略で、リスクは、合理的に実行可能な限り、出来るだけ低くしなければならないということを示した言葉です。

多くの企業や技術者は、リスクの無い製品を目指して設計・製造を行っています。しかし、完全にリスクのない製品は存在しません。

製品に機能がある限りリスクは必ず残るのです。機械安全の講習会で受講者からよくある質問が「リスク低減の保護方策はどこまでやれば良いのか?」というものです。その時の回答には、ALARP(アラープ)の考え方を用いて説明をしています。

ひと言で回答をすると、「合理的に実行可能な水準まで低減しなければならない」、もう少し具体的に言えば、「安全保護方策の実施に伴う労力がそのリスクに著しく不均衡であることが、製造者によって証明されない限り、リスクを低減するための措置を講じる必要がある」これが回答になります。

それだけでは、質問者には伝わらないので「許容できないリスクの水準」とは何かを説明し、「合理的に実行可能なリスク低減の水準」とはどのようなことなのかの説明から始めます。

「許容できないリスクの水準」

「許容できないリスクの水準」とは、言い換えるなら「事故や労働災害が発生した場合に製造物責任訴訟(PL訴訟)を受ける可能性が高い水準」ということになります。

例えば、ある製品でリコールが発生したのならば、その製品と同様のリスクが存在する製品は、社会的に許容できないリスクが残存していることになります。

一般産業機械ならば、死亡や治らない怪我が発生する可能性が想定される(技術者ならば、今後 起きないと言い切ることができない)リスクは、許容できないリスクが残存していると考えるべきだと私は思っています。

一方、例えば、自動車を考えると、この一般産業機械での「許容できないリスクの水準」を満たしていないことになります。

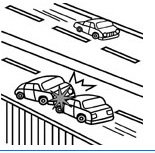

運転操作を誤ったりブレーキとアクセルを間違えば衝突して死亡事故に至りその危害も大きく、事故は毎日発生していることから発生確率も高いことになります。

自動車は、リスクが非常に高い製品ではあるが、その利便性から「やむを得ず許容するリスク」として扱われるものになっています。

つまり、「許容できないリスクの水準」は、製品の特性、使用者の文化、時代により変わってくるもので一律には決められないものなのです。

だからこそ、技術者は、自分が担当する製品のリスクアセスメントで「許容できないリスクの水準」を明確にすることが求められるのです。

「合理的に実行可能なリスク低減方策の水準」

「許容できないリスク」はもちろん認められないが、社会に認められる持続可能な企業になるためには「できる限りリスクの低減に努力しなければならない」この考え方が、ALARP(アラープ)です。

一般的には、それ以上リスクを低減すると機能や利便性を失くしてしまうとか、コストをかけてもそれ以上のリスク低減は望めないという状態になるまで、リスク低減を試みるべきであるという原理を示します。

例えば、規格(ISO/IEC/JISなど)に規定されている安全方策は、「合理的に実施可能」であるので規定されているのであり、同業他社が実施している最新の安全方策は、仮に規格に規定がなかったとしても「合理的に実行可能なリスク低減方策」と判断しましょう。

そのうえで、ALARP(アラープ)は、企業に対して更なる安全技術の開発を積極的に取り組むことを求めているのです。

世の中には、「費用便益分析」と呼ばる。安全にかけるコスト(費用)に対してそれから受ける機能や利便性が見合うか否かで判断する考え方もありますが、これを用いて判断する方法は、私はお勧めしません。

理由は、googleで「フォード・ピント事件」を知っているからです。

概要を 失敗事例 > 自動車ピントの衝突火災(リンク)から紹介します。

米国フォード社は、新しいサブコンパクトカー「ピント」を25ヶ月という短期間の開発で(通常は43ヶ月)、1971年に市場導入した。 1972年、高速道路で突然エンストして停車したフォード社の乗用車ピントが、約50km/hの速度で走ってきた後続車に追突されて炎上し、運転者が死亡、同乗者が重度の火傷を負う事故が発生した。

車両後部に配置された燃料タンクが、追突時に前方に押し出されてデファレンシャル・ハウジングにぶつかって破損し、その破損したタンクから漏れ出たガソリンが隙間を伝って車室内に流入し、後続車の追突でこのガソリンに引火し火災を引き起こした。

この製造物責任訴訟が、巨額の懲罰的賠償金の訴訟になったのは、裁判の過程で明るみになった、フォード社に対する社内情報の証言や内部資料の暴露があったためです。

「市場に出回っている欠陥のあるピントをすべて回収し安全策を実施する(現在のリコール)よりも、車両火災の頻度を勘案した場合、火傷の被害を受けた被害者に対して賠償金を支払った方が、経済的な見地からみて得策である」

この資料の存在が、人の命を金と比較して判断したことに対して、陪審員の怒りを買い、1億2500万ドルの懲罰的賠償金の支払いを命じる判決になったのでした。

最後に「リスク低減の保護方策はどこまでやれば良いのか?」の回答です。

技術者にたいしての筆者の回答は、「事故や労働災害が発生した場合に製造物責任訴訟(PL訴訟)により損害賠償を受けることはない」と確信できるレベルまでリスク低減の保護方策を行いなさいです。

MSDコンサルティング